اشنایی با ویژگی ها و روش های ساخت پره توربین مهم ترین قسمت موتور جت

نویسنده :توربومیلیتاری

————————————————————————

پره توربین قطعهای است که تشکیل دهنده بخشی از توربین موتور جت است. وظیفه پره استخراج

انرژی از گاز با دمای بالا و فشار بالا تولید شده در محفظه احتراق است. پرههای توربین اغلب جزو قطعات محدودکننده توربینهای گاز هستند. برای دوام آوردن در این محیط سخت، پرههای توربین اغلب از مواد خاصی مانند آلیاژهای دیر گداز یا سوپرآلیاژها و روشهای مختلف خنککاری همانند کانال داخلی هوا ، خنککاری لایه مرزی و پوششهای مانع حرارتی استفاده میکنند.

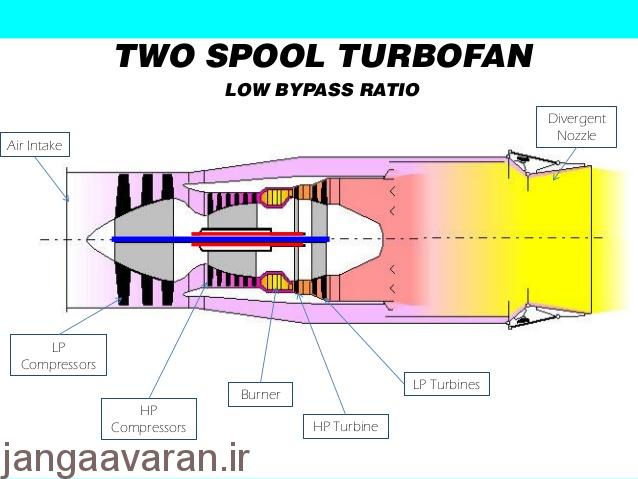

در یک موتور توربین گاز، هر بخش توربین از یک دیسک یا توپی یا هاب تشکیل شده است که نگهدارنده چندین پره توربین است. هر بخش توربین از طریق یک شافت یا اسپول به بخش کمپرسور متصل است که میتواند محوری یا سانتریفوژباشد. هوا فشرده میشود و دما و فشار آن در مراحل کمپرسور بالا میرود. سپس در اثر احتراق سوخت در محفظه احتراق، که بین مراحل کمپرسور و مراحل توربین قرار گرفته، دما و فشار تا حد زیادی بالا میروند. سپس گازهای خروجی دارای دما و فشار بالا از مراحل مختلف توربین عبور میکنند. مراحل توربین انرژی را از این جریان استخراج میکنند، فشار و دمای هوا را کاهش میدهند، و بخشی از انرژی جنبشی را به وسیله اسپول به مراحل کمپرسور انتقال میدهند

بسیاری از توربینهای گاز دارای طرح اسپول دوقلو هستند، به این معنی که یک اسپول پر فشار و یک اسپول کم فشار وجود است. دیگر توربینهای گاز از سه اسپول و اضافه کردن اسپول فشار متوسط بین اسپول فشار بالا و پایین استفاده میکنند. توربین فشار بالا در معرض داغترین و پر فشارترین هوا و توربین کم فشار در معرض هوای سردتر و کم فشارتر قرار دارد. این تفاوت در شرایط منجر به این میشود که طراحی پرههای توربین فشار بالا و فشار پایین از نظر متریال و روش خنککاری متفاوت باشند، حتی اگر اصول آیرودینامیک و ترمودینامیکی آنها یکسان باشند

موتورهای مدرن توربوفن نظامی مانند سنکما

ام هشتاد و هشت جنگنده رافال ساخت کمپانی سافران فرانسه میتوانند تا دمای هزار و پانصد و نود درجه سانتیگراد را تحمل کنند .با اینحال در موتور پیشرفته و رانش بالای اف صد و نوزده جنگنده اف بیست و دو رپتور این دما میتواند به بیش از دو هزار درجه سانتگیراد نیز برسد.که رسیدن به چنین دمایی با بهره گیری از متریال های خاص نظیر کامپوزیت های زمینه سرامیکی و روش های مدرن خنک کاری پره توربین میسر شده.این دماهای بالا پره را ضعیف و آن را بیشتر در معرض شکست خزشی قرار میدهد. اما دمای بالا همچنین میتواند پرهها را آماده خوردگی کند. در نهایت ارتعاشات موتور و توربین به خودی خود میتواند باعث شکست

پره ها شود

.

پرههای توربین در معرض محیط بسیار خشن داخل موتکر قرار دارند. آنها با محیط با دمای بالا، تنش بالا و ارتعاش بالقوه بالا مواجه هستند. هر سه این عوامل می توانند منجر به شکست پره شوند که میتواند موتور را نابود کند. پرههای توربین برای مقاومت در برابر این

شرایط به دقت طراحی شدهاند.

با توجه به این که مراحل توربین میتوانند تا سرعت پنج هزار دور در دقیقه

بچرخند، پرههای توربین در معرض استرس نیروی گریز از مرکز و نیروهای سیال قرار گرفته که میتواند منجر به شکست ، تسلیم و یا خزش شود. علاوه بر این مرحله اول (مرحلهای که درست بعد از محفظه احتراق قرار دارد)، در یک توربین مدرن با دمای حدود هزار و سیصد درجه سانتیگراد مواجه میشود.

متریال مورد استفاده در پره توربین

—-

یک عامل محدود کننده کلیدی در موتورهای جت اولیه، کارایی مواد در دسترس برای بخش داغ (محفظه احتراق و توربین) موتور بود. نیاز به مواد بهتر، موجب تحقیقات زیادی در زمینه آلیاژها و تکنیکهای تولید شده و این تحقیقات منجر به یک لیست طولانی از مواد و روشهای جدید گردید که ساخت توربینهای جت مدرن را ممکن کرده است.

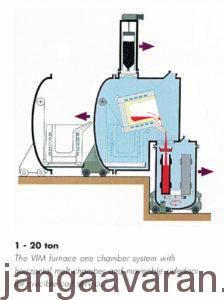

توسعه سوپر آلیاژها در دهه چهل میلادی و روشهای جدید پردازش مانند ذوب القایی در خلاء در دهه پنجاه تا حد زیادی باعث افزایش قابلیت دمای پرههای توربین شد.

یکی از متداول ترین کوره ها در ذوب آلیاژهای آهنی کوره های القایی می باشند .

لازم به ذکر است که در این کورها بدلیل کیفیت خوب مذاب تولیدی وترکیب یکنواخت مذاب در ذوب آلیاژهای غیر آهنی نیز استفاده میشود.

در این دسته از کوره ها حرارت لازم برای جهت ذوب شارژ توسط یک میدان الکترومغناطیسی تأمین میگردد اصول کار این کوره ها شبیه به یک ترانسفورماتورمی باشد و به دو دسته تقسیم میشوند 1: کوره های القایی هسته دار 2: کوره های القایی بدون هسته. این کوره ها در ظرفیت های مختلف قادر به ذوب از 15 کیلوگرم تا چندین تن مباشند.

کوره های ذوب القایی تحت خلاء ( VIM ) : فرایند ذوب القایی تحت خلا یکی از روشهای معمول در متالورژی ثانویه است که برای تولید آلیاژهای تمیز با کیفیت شیمیایی دقیق وخلوص بالا مورد استفاده قرارمی گیرد. بسته به نوع کاربرد، طرحهای مختلفی از کوره های ذوب القایی تحت خلاء وجود دارد. این کوره ها بطورکلی در انواع تک و دو محفظه ای وجود دارند. ظرفیت این کوره ها ازچند کیلوگرم برای کاربردهای آزمایشگاهی تا ١٠٠ تن برای مصارف صنعتی متغیر می باشد . ذوب القايي در خلاء كاربردهاي گسترده اي در متالورژي پيشرفته دارد.

VIM

روش بسيار مناسبي براي توليد آلياژهای كمپلكس مور د نياز در صنايع مختلف از جمله صنعت توربوماشین و موتورهای جت میباشد. مزايايي از قبيل انعطاف پذيري و قابليت تطبيق با ظرفيت هاي كوچك ، كاربري آسان، كاهش موثر اتلاف عناصر آلياژي، امكان تهيه تركيبات (آناليزها) با دقت بسيار بالاو … باعت ارتقاء روز افزون اين روش در صنعت ریخته گری شده است

—————————————-

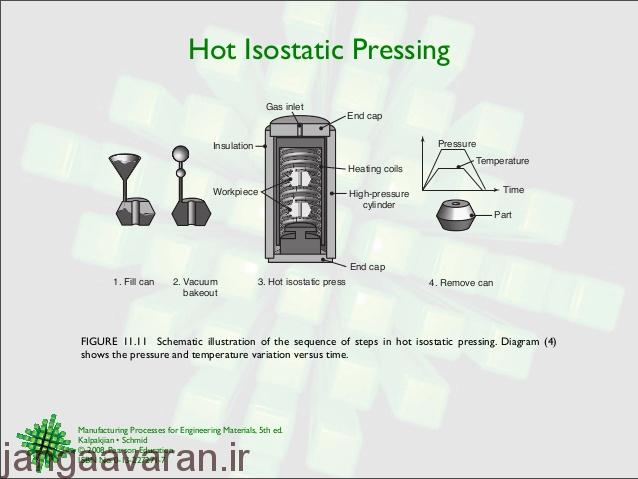

روشهای پردازش بیشتر مانند پرس ایزواستاتیک گرم باعث بهبود آلیاژهای مورد استفاده برای پرههای توربین و افزایش کارایی پرههای توربین شده است. پرههای توربین مدرن اغلب از سوپر آلیاژهای بر پایه نیکل استفاده میکنند که دارای کروم، کبالت، و زیرکونیوم نیز هستند.

—————-

————-

فشار ایزواستاتیک داغ یک فرایند ساخت است، که در آن ذرات پودر شده فلزات، آلیاژها و سرامیکهاتحت فشار ایزواستاتیک و حرارت بالا به همدیگر میچسبند و یک جز واحد را تشکیل میدهند. این روش برای کاهش تخلخل فلزات و افزایش چگالی بسیاری از سرامیکها به کار میرود. این فرایندخواص مکانیکی ماده اولیه و کارپذیری آن را افزایش میدهد. با استفاده از این فرایند آلیاژهایی که تولید میکنند که خواص مکانیکی عناصر مختلف را در آن واحد باهم دارند، این فرایند یکی از فرایندهای به کار رفته در متالوژی پودر است.

در اواسط دهه ۱۹۵۰، محققان آزمایشگاه Battelle Columbus پیوند با فشار گاز اختراع کردند. آنها در حال حل مشکل پیوند زیرکونیم به آلیاژ اورانیوم و زیرکونیوم بودن، این پیوند یک تلاش برای رسیدن به یک روکش دهی مطلوب بود. این مشکل در برنامه هستهای نیروی دریایی ایالات متحده آمریکا مطرح شده بود، در اینجا بود که اولین بار ایده ایجاد پیوند توسط فشار ایزواستاتیک و فشار مطرح شد. در این برنامه از فشار ۱۳۷٫۸ اتمسفری و دما ۹۰۰ درجه سانتی گرادی استفاده شد. این روش توسط ۴ دانشمند آزمایشگاه Battelle Columbus ثبت شد. در سالهای بعد با پیشرفت ابزار و ماشین آلات و همچنین ساخت آلیاژ های گوناگون که در برابر فشار و دما مقاوم بودند قطعات بیشتر و پیشرفته تر با این روش تولید شدند تا جایی که امروز توانایی تولید قطعات گوناگون از اجزا کوچک ساعتهای دستی تا پرههای ۱ متری توربینهای موتور جت را دارد

—————————–

جنگنده یوروفایتر تایفون مجهز به موتور ایی جی دویست که بخش توربین فشاربالا و محفظه احتراق ان توسط رولز رویس ساخته شده

تصویر سمت چپ -پره توربین یا بلید توربین ساخت شرکت رولز رویس

تصویر پایین پره های فن کمپرسور هوای جدید توسعه یافته توسط رولز رویس موسوم به اولترا فن.این پره ها از کربن و تیتانیوم ساخته شده و وزن فن کمپرسور را در مجموع بیست درصد سبک تر میکند و مصرف سوخت را کاهش میدهد.در طراحی پره های فن کمپرسور بر خلاف پره های توربین سبک بودن مدنظر است.زیرا فن سبکتر هوای بیشتری را در مدت زمان

مساوی وارد موتور کرده و رانش بیشتری ایجاد میکند

————————

قدم بزرگ، توسعه روشهای تولید انجماد

جهتدار و تک کریستال بود.

که در ساخت پره های توربین های گازی وموتور جت از سوپر آلیاژهای نیکل و کروم کاربرد فراوانی دارد

در ترکیب شیمیایی سوپر الیاژهای پایه نیکل حدود ۱۰ عنصر الیاژی وجود دارد بنابراین یک سیستم متالوژیکی پیچیده میباشد

عموم سوپر الیاژهای پایه نیکل شامل کروم ،کبالت الومینیوم و تیتانیوم به عنوان عناصر اصلی الیاژی هستند

رنیم ،مولیبدن و تنگستن و هافنیم از سایر عناصر الیاژی واسطه هستند

تک کریستال در حالت کلی به حالتی اطلاق می شود که ساختار ماده فقط از یک دانه تشکیل شده باشد، یعنی در اچ ماکروسکوپی آن مرز دانه وجود ندارد.برای بدست آوردن یك تك كریستال با كیفیت بالا لازم است كه تا حد امكان به صورت منطقه ای، رشد فصل مشترک به صورت صاف باشد، و از رشد سلولی و دندریتی جلوگیری شود. كه این امر با ایجاد گرادیان حرارتی بالا در مذاب و سرعت رشد پایین امكان پذیر است.

در روش ساخت پره تک کریستال مذاب سوپر آلیاژ مورد نظر در یک قالب پیشگرم شده مناسب که توسط المانهای حرارتی گرم نگه داشته میشود ریخته شده و با استفاده از مبرد و هسته اولیه شرایط لازم برای تشکیل پره تککریستال فراهم میگردد. شکل زیر شماتیکی از این فرایند را نشان میدهد

شماتیک فرایند ریختهگری و انجماد سوپر آلیاژهای SC

سوپرآلیاژهای تککریستال نسبت به سوپر آلیاژهایی که دارای دانههای جهتدار و یا دانههای هم محور میباشند در دماهای بالا عمر خزشی بیشتری دارند و لذا عمر آنها بمراتب بالاتر است.

پرههای تککریستال اولین بار توسط شرکت پرت اند ویتنی در سال 1982 میلادی در موتورهای توربینهای هوایی بوئینگ 767 و ایرباس A310 مورد استفاده قرار گرفتند. از آن تاریخ تاکنون کلیه سازندگان توربینهای گازیهوایی و زمینی نظیر GE، زیمنس، میتسوبیشی و … از این نوع پرهها به مقادیر زیاد در ساخت توربینهای پیشرفته ساخت خود استفاده کردهاند.

شکل زیر ساختار سه پره تککریستال، دانههای جهتدار و هم محور را نشان میدهد.

ساختار دانهبندی پرههای توربین هم محور ( چپ)، جهتدار( وسط) و تککریستال (راست)

با توجه به کلیه مسائل بهنگام طراحی یک آلیاژ ریختگی تک کریستال جهت کاربرد در شرایطی مانند پرههای توربینهای گازی زمینی مشخصات ذیل در نظر میباشد:

الف ) قابلیت ریختهگری مناسب

ب ) قابلیت عملیات حرارتی

ج ) پایداری ساختار میکروسکوپی در دماهای بالا

د) استحکام خزشی مناسب

و ) مقاومت به خوردگی و اکسیداسیون مناسب

در حال حاضر این نوع پرههای تککریستال در داخل کشور تولید نمیشوند که یکی از دلایل آن نبود تجهیزات مورد نیاز نظیر کورههای خاص و دانش فنی تولید این نوع پرهها در کشور میباشد. در صورت خریداری این تجهیزات و تدوین دانش فنی ساخت این نوع پرهها میتوان امیدوار بود که ساخت این قطعات گران قیمت و حساس در کشور بسیاری از نیازها را جوابگو باشد.

روشهای رشد تک کریستال

روش چکرالسکی

روش بریجمن-استوک برگر

روش ذوب منطقه ای

روش ناحیه شناور

روش انجماد گرادیانی

روش انجماد لایه لایه اتمی

این روشها با تنظیم با مرز دانهها در یک جهت و یا با از بین بردن همه مرز دانهها تا حد زیادی به افزایش مقاومت در مقابل خستگی و خزش کمک میکنند.

یکی دیگر از بهبودهای عمده در فنآوری مواد پره توربین، توسعه پوششهای سد حرارتی یا تی بی سی بود. در جایی که الیاژ های جهتدار و تک کریستال باعث بهبود مقاومتهای خزش و خستگی میشوند، تی بی سی ها هم مقاومت خوردگی اکسیداسیون را بهبود میدهند که هر دو اینها با افزایش دما نگرانیهای بیشتری ایجاد میکنند. اولین تی بی سی ها در دهه 1970، پوشش آلومینید بودند. پوششهای بهبود یافته سرامیکی در دهه 1980 رواج یافتند. این پوششها قابلیت پره توربین را حدود 90 درجه سانتیگراد افزایش دادند و همچنین باعث بهبود عمر پره شدند، به صورتی که در برخی موارد عمر پرههای توربین تقریبا دو برابر میشود.

افزايش عمر كاري پره (غالبا به واسطه كاهش دماي فلـز استفاده

افزايش بازدهي موتور ( با افزايش دماهاي ورودي توربين )،

كاهش جريان هـواي خنـك كننـده كـه موجـب ،

بهبود احتراق و بازدهي موتور مي گردد زيرا به جاي خنك كردن قطعه توسط هوا مي توان آن

براي بهينه كردن احتراق استفاده کرد

از مزایای استفاده از تی بی سی ها در موتورهای جت میباشد

از از جمله متداولترين سيستم هاي

متداول ترین سیستم های TBC پوشش دو لايه سراميكي الومینا /زیرکونیوم با هدايت حرارتي پايين كه معمولا زيركونياي تثبيت شده با 8 درصد وزنی ۸ درصد است.

اکثر پرههای توربین به وسیله ریختهگری دقیق یا فرآیند فوم فدا شونده تولید میشوند. این فرایند شامل ساخت یک قالب منفی دقیق از شکل پره است که با موم پر شده و شکل پره را تشکیل میدهد. اگر پره توخالی و به عنوان مثال دارای مسیرهای خنککاری داخلی باشد، یک هسته سرامیکی به شکل گذرگاه در داخل موم وارد می شود. پره مومی با مواد مقاوم در برابر حرارت پوشیده میشود و یک پوسته تشکیل میدهد. سپس پوسته با آلیاژ پره پر میشود. این مرحله میتواند برای مواد مختلف پیچیدهتر باشد، اما فرآیند یکی است. در صورتی که یک هسته سرامیکی در وسط پره وجود داشته باشد، در یک حلال حل میشود و پره را خالی میکند. پرهها با تی بی سی پوشش داده میشوند و سپس حفرههای خنککننده بر حسب نیاز ماشینکاری میشوند تا یک پره کامل توربین ایجاد شود

—————————

موتور پرت اند ویتنی اف صد جنگنده اف پانزده به دلیل استفاده

از سوپر آلياژ PWA 1480

دارای تعمیراتی بالایی میباشد(بالای ۴۵۰۰ ساعت)

متریال مورد استفاده

.

سوپر آلياژها

از نظر استحکام مکانیکی ، دمای های بسیار بالا ،پایداری سطحی و مقاومت در برابر اکسیداسیون و خوردگی مقاومت و تحمل فوق العاده بالایی دارند. سوپر آلیاژها معمولا ساختار تک کریستالی از نوع Fcc دارند

و عنصر آلیاژ اصلی در آنها فلزات نیکل ، کبالت و یونهای نیکل است بخش های داغ موتور مثل محفظه احتراق,توربین فشار بالا و قسمت پس سوز که باید دمای بیش از هزار و پانصد درجه را تحمل کنند نیازمند استفاده ازسوپر آلیاژها هستند

تحقیقات روی سوپر آلیاژها برای اولین بار توسط شرکتهای هوا فضا و صنایع نیروگاهی صورت گرفت این مواد علاوه بر تحمل دمای بالا در محیط هایی که مقاومت در برابر خوردگی بسیار مهم باشد نیز کاربرد فراوانی دارند. بخاطر فرآیندهای شیمیایی و پترو شیمیایی و خوردگی که در فلزات ایجاد می کنند، در نیروگاهها و صنایع گاز و نفت به طور گسترده از این سوپر آلیاژها استفاه می شود .

نخستین ابرآلیاژها در دهه های 1940 و 1950 میلادی ابداع و استفاده شدند که در آنها کاربیدها در مرزهای دانه نقش اصلی استحکام بخشی را بر عهده داشتند.

ابرآلیاژهای جدید در دهه 1980 میلادی تولید شدند. نسل اول این ابرآلیاژها دارای مقادیر اضافه شده آلومینیم، تیتانیوم، تاتنال و نیوبیم بود که منجر به افزایش کسر حجمی فاز گاما تا بین 50 و 70درصد در این آلیاژها میشد

. چند مثال از این ابر آلیاژها PWA1480

و René N4

و SRR99 هستند.

نسل دوم و سوم ابرآلیاژها شامل 3 تا 6 درصد وزنی رنیوم بودند که منجر به افزایش ظرفیت گرمایی میشد.

علاوه بر این رنیوم باعث کاهش نرخ نفوذ(و به طبع آن خزش در دمای بالا) و بهبود عملکرد در دمای بالا میشود.

نسلهای چهارم، پنجم و ششم ابرآلیاژها نیز تولید شده اند که به دلیل دارا بودن مقادیر اضافی روتنیم گرانتر از نسلهای قبل که شامل مقادیری رنیوم بودند، هستند.

از جمه سوپرآلياژهای مهم که در موتور هواپیما به کار میروند:

هاست (Hastelloy)

اينکونل (Inconel)

واسپالي (Wast palo)

رنه الوي (Rene alloys )

مانند (رنه 41 ،رنه 80 ، رنه 95)

هانيس (Hagnasalloys)

انيکلوي (Incolog)

ام پي (mp98t)T98)

هاي تي ام اس (TMS)

کريستال (CMSX)

در واقع EP741NP پیشرفته ترین سوپرآلياژ ساخت شرکت ساترن روسیه میباشد.جالب است که کشوری مثل چین هنوز نتوانسته سوپرآلياژی در حد این سوپرآلياژ بسازد. سوپرآلياژ پایه نیکل بوده و در موتورهای AL_31 FP و AL_41 مربوط به جنگنده های سوخو-30 و سوخو-35 و پکفا مورد استفاده قرار گرفته.با اینحال این سوپرآلياژ نسبت به سوپرآلياژ PWA1480 ساخت شرکت شرکت پرت اند ویتنی قابلیت تحمل دمای کمتری دارد.بازخورد این موضوع در عمر تعمیراتی موتورها مشاهده میشود.

برای مثال عمر تعمیراتی موتور AL-31 FP سوخو-30 3000 ساعت

و عمر تعمیراتی موتور F-414 سوپرهورنت 6500 ساعت میباشد.

—————————————-

امروزه سوپرآلیاژ هایی که به طور معمول در پره های توربین گاز مورد استفاده قرار می گیرند می توانند دمای 1500 درجه سانتیگراد را تحمل کنند

حال اگر بتوان سوپر آلیاژی ساخت که دمای بیشتری را تحمل کند راندمان نیروگاهها و هواپیماهایی که از این توربین های گازی استفاده می کنند بیشتر می شود و در مقیاس وسیع بسیار ارزشمند است و گاه برای اینکه فقط 20 درجه سانتیگراد این سقف حرارتی را بالا ببرند هزینه های هنگفتی صرف می شود. سوپر آلیاژهایی که در پره های توربین موتور جت مورد استفاده قرار می گیرند معمولاً با پایه نیکل و از پیچیده ترین ترکیبات انواع سوپر آلیاژها هستند

. کشور هایی که به تکنولوژی ساخت سوپر آلیاژها دست پیدا می کنند عملاً به برتری اقتصادی و استراتژیکی دست خواهند یافت.

به علت استفاده گسترده از این فناوری در صنایع نظامی دانش ساخت آن جزء اطلاعات محرمانه است و برای بدست آوردن چنین دانشی نیاز به سرمایه گذاری سنگینی وجود دارد.

، علاوه بر كاربرد هوافضايي كه در بالا اشاره شد، در توربينهاي گازي در صنعت برق و صنعت نفت وگاز استفاده گسترده اي دارند. مهمترين ويژگي در مورد اين سوپرآلياژها دماي كاركرد و طول عمر آنهاست

. در كشورهاي غربي روي افزايش دماي كاركرد سوپرآلياژهاي مذكور تلاشهاي زيادي صورت ميگيرد و حتي مراكز تحقيقاتي خاص اين موضوع در دانشگاههاي مختلف وجود دارد. هر شركتي كه بتواند به طور مثال دماي كاركرد سوپرآلياژي را 50 درجه بالاتر ببرد،

بازار آن دسته از سوپرآلياژها را قبضه خواهد كرد

تانکر سوخترسان

کی سی-135 استراتوتانکر از

چهار موتور

توربوفن CFM-56 استفاده میکند.

Airbus A320 family

Airbus A340

Boeing 737 Classic

McDonnell Douglas DC-8-70 series

نیز همگی از همین موتور استفاده میکنند.

يك سوپرآلياژ بسيار پرمصرف در صنعت هوافضا،

آلياژ N07718 (آلياژ 718)

است كه شامل 52 درصد نيكل است.

براي مثال

سوپرآلياژ 718،

34 درصد از وزن كل موتور CFM56 را در برميگيرد. همچنين اين سوپرآلياژ در

56 درصد از قطعات گردشي و سازه اي فورج شده كمپاني جنرال الکتریک در سال 2000 استفاده شده است.

————————————-

در موتور های كمپاني GE

اين سوپرآلياژ در قسمتهاي گردشي حساس، ايرفويلها، سازه هاي نگهدارنده و وسايل تحت فشار استفاده ميشود.

سوپرآلياژ 718 از زمان پيدايش آن در سال 1963 به عنوان يك آلياژ مطلوب براي صنعت هوافضا درآمده است. مزاياي كليدي اين سوپرآلياژ عبارتند از: سينتيك رسوب مطلوب، قابليت ريخته گري و جوشكاري بهبوديافته، قيمت كم و توليد آسان تر است.

با اين وجود طراحان موتور هواپیما همواره قصد دارند كارايي كمپرسور و توربين را با افزايش دماي عملكرد آنها بالا ببرند. بنابراين براي حفظ موقعيت بازار آلياژهاي پايه نيكل لازم است، قابليت دمايي و رفتار شكست وابسته به زمان (خزش) سوپر آلياژها همواره بهبود پيدا كند

به همین منظور بزرگترين سازندگان موتور هواپيما در جهان يعني كمپاني پرت اند ویتنی و كمپاني جنرال الکتریک همواره تلاش تحقيقاتي وسيع و مداومی را در این زمینه انجام میدهند حتی در بعضی پروژه ها به صورت فاينانس توسط دولت، جهت بهبود قابليت دمايي سوپرآلياژهاي پايه نيكل پشتیبانی مالی میشود.

و این نشان دهنده اهمیت و جایگاه استراتژیک سوپرالیاژ ها میباشد.و ضرورت سرمایه گذاری و تحقیقات در این زمینه را نشان میدهد

موتور اف-۱۰۰ پرت اند ویتنی

مربوط به جنگنده اف پانزده با سوپرآلیاژ PWA1840

پایه نیکل که شامل سه درصد رنیوم نیز میباشد.

رنیوم از کمیابترین عناصر روی زمین است و فراوانی آن در پوسته زمین یک در میلیارد برآورده شدهاست؛ تا حدی که حتی در هر تن از غنیترین سنگ معدنهای رنیوم در قزاقستان، کمتر از ۱۰ گرم رنیوم وجود دارد. این عنصر بالاترین نقطه جوش در بین تمامی عناصر و پس از تنگستن و کربن، سومین نقطه ذوب بالا را دارد.

تحمل حرارتی بالای این فلز باعث شده تا ازابرآلیاژهای نیکل و رنیوم در ساخت موتورهای جت استفاده شود. نسل دوم ابرآلیاژهای رنیوم که در موتورهای توربوفن جنگندههایی چون تامکت ،ایگل و فالکن استفاده شدهاند دارای ۳ درصد رنیوم و نسل سوم این آلیاژها که در موتورهای رپتور و لایتنینگ استفاده شدهاند حاوی ۶ درصد رنیوم هستند.

حدود ۷۰ درصد رنیوم تولیدی دنیا برای ساخت موتورهای جت استفاده میشود ——————————

همانطور که گفته شد کشورهایی که به فناوری سوپر آلیاژها دست میابند به برتری راهبردی واستراتژیکی در زمینه صنعت دست میابند.

برخی از کاربردهای سوپر آلیاژها به غیر از پره توربین موتور

زیر دریایی ها

صنایع شیمیایی و نفت

راکتورهای هسته ای

لوله های مبدل های حرارتی

توربینهای گازی صنعتی نیروگاه ها

کشورهای تولید کننده شمش سوپرآلیاژ در جهان انگشت شمار هستند.در مجموع در جهان پنجاه شرکت در زمینه تولید سوپرآلیاژ فعالیت میکنند که در کشورهای امریکا،انگلیس،روسیه،

فرانسه،المان، چین و ژاپن پراکنده شده اند.البته سوعد نیز در همکاری با شرکت زیمنس المان موفق به تولید سوپر الیاژ پایه نیکل شده است.کشورهایی مثل هند هم تحقیقات زیادی در این زمینه داشته اند که در حال به ثمر نشستن است.

شرکت های تولید کننده سوپر الیاژ:

1.امریکا

C-M Group

Westinghouse

Haynes International

Cabot Corporation —

Pcc Air Foils

یکی از شرکت های مهم و پیشرو

و شرکت های زیر مجموعه:

Wyman-Gordon,

SpecialMetals

Titanium Metals

—–

Texas Honing Inc

Martin Marietta

InternationalStandard Pressed Steel,

General Electric

——

Universal-Cyclops Steel

Corporation

این شرکت چند ملیتی بیست و هشت کارخانه در کشورهای امریکا ،کانادا ،فرانسه ،مجارستان و ژاپن دارد

Pratt&Whitney

——- ———————–

Rolls-Royce-

انگلیس

—–

United Aircraft Company

شرکت هواپیمایی روسی متحد شامل:

Aviadvigatel

JSC Kuznetsov

Klimov

Kuznetsov Design Bureau

NPO Saturn

—————————

رافال با موتور ام _۸۸

و موتور توربوفن بومی هندی ها (GTX-35 Coveri) برای جنگنده سبک تجاس که بر مبنای ام-۸۸ توسعه یافته بود

رانش خشک موتور حدود ۵۰ کیلونیوتن و با پس سوز در حدود ۹۰ کیلونیوتن بود.از سیستم کنترل دیجیتال (FADEC) بومی استفاده میکرد.

————————————

شاید برای خیلی ها سوال باشد که خب با تمام این تفاسیر و روشهای اشاره شده کدام کشورها توانایی ساخت سوپرالیاژهای مقاوم به حرارت و بالاتر از ان موتور های جت و توربوفن دارند

در پاسخ به این سوال باید گفت که ان چیزی که در موتورهای جت و توربوفن اهمیت دارد عمر عملیاتی یک موتور است

ممکن است کشوری ادعا کند که موتور جت ساخته و حتی از ان رونمایی هم کند اما باید دید این موتور جت تا چه حد عمر عملیاتی دارد

دلیل تفاوت در عمر عملیاتی نیز به میزان تحقیقات صرف شده و هزینه صرف شده برای توسعه سوپرالیاژها و روشهای ریخته گری دقیق و ذوب القایی خلا بازمیگردد

در این زمینه موتور جی تی ایکس کاوری هند را مورد بررسی قرار میدهیم

از این موتور ۹ فروند ساخته شد و در نهایت در سال ۲۰۰۸ برنامه آن متوقف شد.دلیل آن نیز مشکلات فنی بوجود آمده و عدم اطمینان از عملکرد صحیح موتور بود.با این حال برنامه به طور کامل متوقف نگشت و شرکت هال در ذیل قرارداد ۳۶ فروند رافالی که هند از فرانسه خرید همکاری در توسعه و تکمیل موتور تجاس را نیز ذکر کرد.هندی ها پیش از قرار داد با شرکت Snencma فرانسه در مجموع ۶۴۰ میلیون دلار صرف تحقیقات برای موتور مذکور کرده بودند(جنرال الکتریک ۱ میلیارد دلار صرف توسعه موتور جنگنده لایتنینگ کرده)

دلیل به نتیجه نرسیدن هندی ها این بود که بدون صرف تحقیقات روی تکنولوژی های پایه و اصلی نظیر سوپرآلیاژها و سرامیک ها شتابزده سراغ طراحی و ساخت موتور رفتند .نکات مثبت قضیه هم این بود که هندی ها را وارد صنعت و تکنولوژی موتور های توربوفن کرد و آنها از تجربیات شرکت های بزرگی چون ساترن و Snecma بهره مند کرد. بنابراین نباید از کشورهای در حال توسعه که به تازگی وارد صنعت هوافضا شده اند انتظار داشت در وهله اول و مرحله اول حتما پروژه های موفقی داشته باشند و موتورها و جنگنده های پیشرفته تولید کنند.عکس این موضوع هم صادق است یعنی اگر کشوری فقط در طی چند سال سرمایه گذاری و تحقیق در این عرصه ادعا کند که به پیشرفته ترین تکنولوژی موجود دست یافته قطعا اغراق کرده است.توسعه و پیشرفت یک فرآیند زمانبر ،است .شرکت های بزرگ و صاحب سبکی همچون جنرال الکتریک آمریکا ،رولز،رویز انگلیس و ساترن روسیه سالها برای عملیاتی کردن یک تکنولوژی زمان و هزینه صرف میکنند.برای مثال شوروی بیش از دو دهه زمان صرف عملیاتی کردن موتور های توربوفن کرد و اولین موتور توربوفن خود را در دهه هشتاد میلادی روی فالکروم نصب کرد،یا جنرال الکتریک بیش از بیست سال بر روی کامپوزیتهای زمینه سرامیکی تحقیقات انجام داد تا به نتیجه مطلوب رسید.واقعیت این است که صنعت ساخت موتور های مطرح توربوفن در انحصار کشورهای آمریکا،روسیه و انگلیس میباشد و هنوز کشورهای دیگر تا رسیدن به آنها فاصله زیادی دارند.به همین دلیل است که در لیست شش موتور توربوفن برتر جهان فقط این سه کشور حضور دارند

—————

Chengdu J_10 Uses Saturn Al_31 FN

The Saturn AL-31 is a family of military turbofan engines. It was developed byLyulka, now NPO Saturn, originally for the Sukhoi Su-27

چنگدو جی-۱۰ از موتور توربوفن AL-31 FN استفاده میکند

خانواده موتورهای Al-31 توسط بیولکا و هم اکنون ان پی او ساترن روسیه ساخته میشود .نسخه اولیه اساسا برای جنگنده سوخو-۲۷ توسعه یافته بود اما اکنون نسخه های مختلف ان روی سوخو-۳۰ و سوخو-۳۳ و ..نصب است

___________

مثال بزرگتر قدرت صنعتی به نام چین میباشد که حتی با وجود تولید سوپرالیاژ هم عمر عملیاتی موتورهایش پایین است

چون کیفیت و دمای تحمل سوپرالیاژهای هر کشور متفاوت است

در واقع هر کشوری سوپرالیاژ مخصوص به خود را دارد و کشورهایی که به این سطح از تکنولوژی استراتژیک میرسند در برابر انتقالش به سایر کشورها به شدت مقاومت میکنند

موتور های خانواده AL_31 ساخت ساترن روسیه در دهه هشتاد و نود میلادی برای استفاده در جنگنده سوخو_۲۷ فلانکر توسعه یافت.این خانواده اعضای مختلفی دارد که در گونه های مختلف سوخو_۲۷ و سوخو_۳۰ به کار رفته اما جدیدترین نسخه این خانواده نسخه. FN نام دارد که در جنگنده چنگندو جی_۱۰ بلاک ۳ مورد استفاده قرار گرفته است.موتور از همان طرح AL_31 بهره میبرد و ساخت شرکت ساترن روسیه اما به دلیل بهره گیری از ساختار مرکب و دو شفت متفاوت نسبت به قبل پیچیده تر بنظر میرسد. اما در سمت دیگر توان رانشی این موتور در حالت حداکثری به 122.5 کیلونیوتن میرسد.

پیشرانه جدید علاوه بر ارتقا رانش حداکثری به سیستم بردار رانش متغیر دو بعدی نیز مجهز شده که با توانایی حرکتی پانزده درجه ای در طرفین قابلیت مانور پذیری جنگنده را بهبود میبخشد. از معایب موتور های خانواده AL_31 بالا بودن ساعات نیاز به تعمیرات و نگهداری موتور است . موتور از سیستم های کنترل دیجیتال ساخت ساترن نیز بهره میبرد

شرکت هوافضای شنیانگ چین موتور توربوفن WS_10 را بر اساس موتور AL_31 توسعه داده یا بهتر است بگوییم کپی کرده .تا کنون ۴۶۳ فروند موتور WS_10 تولید شده و بر روی برخی جنگنده های سری جی چین که همگی کپی خانواده فلانکر هستند نصب شده اما این موتورها در سطح کیفی پایینی قرار دارند برای مثال هر موتور AL_31 چهار هزار ساعت عمر تعمیراتی دارد یعنی بعد از چهار هزار ساعت پرواز باید موتور تعمیر اساسی قرار گرفته و بعضی قطعات آن تعویض شود در حالیکه عمر تعمیراتی موتور WS_10 به زحمت به 300ساعت میرسد .با اینکه تلاش های چین برای توسعه موتور تورفن به دهه هشتاد برمیگردد با اینحال چین هنوز نتوانسته در زمینه موتورهای توربوفن به سطح کشورهای مطرح برسد .با اینکه چین در دو دهه اخیر در زمینه آلیاژها پیشرفت خوبی داشته اما هنوز این صنعت در کشور چین به بلوغ نرسیده و شاید دلیل آنهم دشوار بودن کپی کردن و دزدی فنی در این زمینه باشد

موتور در مجموع توانایی های متوسطی دارد ،با اینکه رانش قابل قبولی دارد اما مصرف سوخت بالایی دارد و تکنولوژی کنترل دیجیتال آن در سطح پایین تری قرار دارد

بنابراین همانطور که میبینید ساخت موتورهای جت و توربوفن استاندارد با عمر عملیاتی بالا نیز به پشتوانه ای قوی در زمینه سوپر الیاژها دارد که حتی کشوری مانند چین با اینکه تولید کننده سوپر الیاژ است نتوانسته سوپر الیاژی مشابه PWA1480 تولید کند که سوپر الیاژ پایه نیکل به کار رفته در موتور اف-۱۰۰ جنگنده اف-۱۵ و اف-۱۱۰ جنگنده اف-۱۶ میباشد

به همین دلیل موتورهای توربوفن این کشور عمر عملیاتی پایینی دارند

در مورد ایران هم باید گفت که در حال حاضر هیچ گونه سوپر الیاژ مقاوم به حرارتی که در پره توربین به کار رود در کشور تولید نمیشود و شرکت هایی نظیر مپنا و مواد کاران سوپر الیاژ خود را به صورت شمش وارد میکنند

برای مثال در واحد ذوب ريزي کارخانه مپنا امكانات ذوب ريزي سوپر آلياژهای پايه نيکل و کبالت در شرايط اتمسفر و خلا(VIM) تا ظرفيت 150Kg براي توليد قطعات با ساختار هم محور (Equiaxed) و انجماد جهت دار (Directional Solidification ) فراهم میباشد

عمده تامین کنندگان سوپر الیاژی ایران

انگلیس و المان و تا حدودی روسیه هستند البته چین هم اواخر وارد ماجرا شده است.

با اینحال واردات سوپر الیاژهایی نظیر PWA1480 از این کشورها تقریبا غیرممکن است.رولز رویز سالهاست که پره توربین موتور جت میسازد اما هنوز هم کسی روش اصلی و ساختار سوپر الیاژ انرا نمیداند

این کشورها بیشترین حساسیت را در زمینه انتقال فناوری استراتژیک سوپرالیاژها دارند

بنابراین علی رقم رونمایی موتور جت اوج که کپی شده موتور جی-۸۵ جنرال الکتریک میباشد نمیتوان انتظار داشت این موتور عمر عملیاتی بالایی داشته باشد.در زمینه سوپر الیاژها برای پیشرفت راهی جز سرمایه گذاری و تحقیقات فراوان وجود ندارد همانطور که در غرب این جریان تحقیق و توسعه سوپر الیاژها پیوسته جریان دارد.در این زمینه نمیتوان ره صد ساله را یک شب طی کرد

در پایان گزارشي از وضعيت كشور در زمينه ساخت و توليد قطعات سوپرآلياژي تقدیمتان میشود

قطعات سوپرآلياژي کاربردهاي متنوع و وسيعي در صنايع مختلف از جمله ايمپلنت ها، صنايع زيردريايي، هوافضا و غيره دارند، اما كاربرد عمدة سوپر آلياژها، در پره هاي توربين موتور جت و گاز است. اين توربين ها در سه وزارت خانة دفاع، نفت و نيرو داراي اهميت فوق العاده اي مي باشند. ساخت پره هاي اين توربين ها نياز به توانايي بالايي از لحاظ تكنولوژي دارد. دکتر سيروس عسگري، عضو هيأت علمي دانشکدة مهندسي و علم مواد دانشگاه صنعتي شريف در گفتگوي با شبكه تحليلگران تكنولوژي ايران (ايتان) دربارة توليد قطعات سوپرآلياژي و وضعيت كنوني كشور در اين زمينه مطالبي را بيان كرد که خلاصه اي از آن، در زير آورده شده است:

روش هاي توليد

قطعات سوپرآلياژي، به دو روش عمده توليد مي شوند:

الف) روش ريخته گري دقيق: اين روش، عمدتاً براي توليد پره هاي ثابت و متحرک توربين استفاده مي شود. به اين دسته از محصولات، “قطعات سوپرآلياژي ريختگي” (Cast Super alloy) مي گويند.

ب) روش شکل دهي: اين روش، شامل فرآيندهايي چون فورج و نورد است و محصولات آن از قبيل ديسک، ورق، ميلگرد، لوله و مفتول مي باشد. به اين گروه از محصولات، “قطعات سوپرآلياژي کارپذير” (Wrought Super alloy) گفته مي شود.

در روش ريخته گري، مهم ترين تجهيزات مورد نياز يک کورة تحت خلاء است، ولي در مورد روش شکل دهي، معمولاً تجهيزات پيچيده تر است. البته در حال حاضر امکانات وسيع شکل دهي در سطح کشور وجود دارد و مشکل اصلي در اين بخش، ضعف در دانش فني است.

توليد قطعات سوپرآلياژي به روش ريخته گري

براي توليد يک قطعة سوپرآلياژي به روش ريخته گري به خصوص پرة توربين که مهم ترين قطعه سوپرآلياژي است، چهار مرحله بايد انجام شود:

1- مهندسي معکوس (جهت تهية نقشه و مشخصات فني)

2- ساخت قالب و ريخته گري دقيق

3- ماشين کاري قطعات ريخته شده

4- پوشش دهي

اين چهار مرحله براي توليد پره، به خصوص “پره هاي متحرک” رديف اول و دوم بايد انجام شوند. البته “پره هاي ثابت” ممکن است بخش پوشش دهي را نداشته باشند. همچنين پره هاي متحرک در رديف هاي سوم و بالاتر در بعضي موتورها ممکن است از طريق فرايند فورجينگ توليد شده و پوشش نداشته باشند. همچنين براي ايجاد هر صنعت، سه عامل تجهيزات، نيروي انساني ماهر و دانش فني، لازم است كه با توجه به اين سه عامل، ميتوان به بررسي وضعيت کشور در مورد مراحل چهارگانة فوق و نيز مشکلات آنها پرداخت:

1- مهندسي معکوس

در اينجا منظور از مهندسي معکوس فرايندي است که در آن از تعدادي نمونه موجود، مشخصات فني و نقشه هاي مورد نياز براي توليد و ساخت نمونه هاي مشابه بدست آيد.

اين فرايند شامل اندازه گيري هاي ابعادي به وسيله CMM و دستگاه هاي مخصوص ديگر و سپس تهية نقشه مي باشد. تجهيزات لازم، تقريباً در کشور موجود بوده و CMM و نرم افزارهاي مورد نياز نيز موجود است. نياز اصلي به نيروي انساني متخصصي است که توانايي Surface modeling با دقت کافي را داشته باشد.

مشکلي که در توليد پره هاي توربين وجود دارد، اين است که پره، محصول نهايي نيست بلکه محصول نهايي “توربين” است و پره ها بايد طوري دقيق ساخته شوند، تا وقتي تعداد زيادي پره در توربين نصب مي شوند شرايط لازم را ايجاد نمايند. ممکن است قطعه توليد شده چيزي شبيه به پره اصلي باشد، اما رعايت تلرانس هاي مجاز، بالاخص در نقاط حساس پره، نيازمند تجربه کافي است. تلرانس هاي قسمت هاي مختلف پره بالاخص در نقاط حساس بر توان خروجي موتور بويژه در موتورهاي هوايي تاثير تعيين کننده اي دارد.

براي حل اين مشکلات و تربيت نيروهاي ماهر، بايد انتقال دانش فني لازم انجام شود و اين دانش فني بايد از شرکت هايي انتقال يابد که داراي اعتبار بين المللي در اين زمينه هستند. معمولاً شرکت هايي توانايي اين کار را دارند که از اطلاعات OEM بهره مند باشند؛ يعني با طراحي موتور آشنا بوده و تلرانس ها را بدانند، حساسيت ها را بشناسند و با پارامترهايي که بايد از نظر ابعادي کنترل شوند، آشنايي داشته باشند

با توجه به مطالب بالا شايد اين تصور پيش آيد که بحث مهندسي معکوس منتفي است، چون نيازمند دانش طراحي و ساخت توربين است. اما بايد توجه کرد که در قطعات با حساسيت كم و نيز توربين هايي که قدرت پاييني دارند، براحتي مي توان مهندسي معکوس را پياده كرد. براي قطعات بزرگ و حساس و به خصوص پره هاي هوايي اين نکات قابل چشم پوشي نيست و بايد با شرکتي که توان کافي را دارا باشد، همکاري شود. فعاليتي که در اين بخش در کشور انجام شده روي پره هاي کوچک و ساده بوده که در آنها حفره هاي خنک کننده وجود ندارد.

2- ريخته گري دقيق

در ريخته گري دقيق، ابتدا قالب موم ساخته شده و سپس قطعات از جنس تزريق شده و پس از مونتاژ روي خوشه مومي پوسته سراميک ايجاد ميشود. در مرحله بعد موم تبخير شده و پوستة سراميكي به عنوان قالب عمل كرده و ريخته گري انجام مي گردد.

براي ساخت قطعات کوچک، دو کورة دوچمبره (Double chamber vim) موجود است. اما براي ساخت قطعات بزرگتر نياز به کوره هايي با ظرفيت بالاتر است. در حال حاضر براي ظرفيت هاي بالا، در داخل كشور فقط دستگاه تک چمبره وجود دارد که معمولاً براي توليد شمش به صورت نيمه صنعتي بکار مي رود. تاکنون چند قطعه به صورت آزمايشگاهي ريخته گري شده است. در اين راستا چند بازديد انجام شده و امکاناتي نيز وارد شده است ولي اين امکانات جهت توليد انبوه جوابگو نيست

موضوع حايز اهميت ديگر اين است که در فرايند ريخته گري پارامترهاي بسياري از جمله پارامترهاي محيطي مثل رطوبت، دما و غيره دخيل است که تجهيزات خاصي را جهت كنترل نياز دارد. در شرکت هاي معتبر اين پارامترها از طريق سيستم کنترل مرکزي تنظيم مي شوند که بايد روي اين موارد کار شود. از نظر دانش فني قلب فرايند ريخته گري ساخت قالب سراميکي بويژه براي پره هاي نازک و ماهيچه خور است.

از نظر نيروي انساني، در اين 10 سال خوب عمل شده است اما از نظر دانش فني بايد روي قطعات مورد نظر با دقت کار شود، چون توليد قطعات به اين روش دشواري خاص خود را دارد.

البته براي توليد قطعات ساده و با ضخامت هاي زياد (توربين هاي قديمي و صنعتي) که از نظر تلرانس هاي ابعادي حساسيت کمتري دارند، مشکل چنداني وجود ندارد. اما در مورد قطعات نازك و قطعات ماهيچه خور و سوراخدار پيچيدگي ها و حساسيت هاي خاص وجود دارد. از آنجا که در ريخته گري دقيق، دانش پاية آن موجود است، در بحث دانش فني بايد بيشتر به نکات پيچيده و ظريف توجه شود. يعني بعد از اين بايد براي کسب دانش فني قطعات نازک، قطعات پيچيده و قطعات بزرگ داراي حساسيت بيشتر، تلاش شود. قطعات پس از ريخته گري معمولاً بايد تحت عمليات HIP قرار گيرند. به دليل عدم وجود تجهيزات مورد نياز در حال حاضر قطعات ريختگي در خارج از کشور HIP مي شوند.

3- ماشينكاري

قطعات سوپرآلياژي بعد از ريخته گري بايد ماشين کاري شوند که نقشه ها و دستورالعمل هاي لازم از طريق مهندسي معکوس آماده مي شود. ماشينكاري سوپرآلياژها صنعت مربوط به خود را دارد. سوپرآلياژها و بهخصوص آنهايي كه ريخته گري ميشوند، بسيار سخت و محكم مي باشند. در 10 سال گذشته براي تراشكاريهاي ساده، تجهيزات خوبي خريداري شده است و دانش فني آن در حال تکميل و توسعه ميباشد و تقريباً در تراشكاري پرة ريخته شده، مشكلي وجود ندارد.

اما تكنولوژي بعدي مورد نياز در اين قسمت، تکنولوژي سوراخكاري پره ها به روش الکتروشيميايي جهت ايجاد سوراخ هاي خنک کننده هوا روي پره ها ميباشد. در اين بخش فعلاً دانش فني و تجهيزات لازم موجود نيست و وزارت نيرو در حال وارد كردن تكنولوژي آن است. در حال حاضر شركتهاي داخلي براي سوراخكاري قطعات، آنها را به خارج از كشور ارسال ميكنند.

4- پوششدهي

براي پوششدهي در كشور، دو مركز خوب موجود است. يك مركز در “صها” است كه پوششدهي پرههاي هوايي را انجام ميدهد و با استانداردهاي 30 سال پيش كار ميكند. مشكل اين مركز، قطع ارتباط با صنعت مادر خود و عدم به روزكردن استانداردهاي خود است. مركزي نيز در کرج وجود دارد که روي پوشش دهي پرههاي صنعتي وزارت نيرو مشغول فعاليت است.

مطلب قابل توجه در اينجا، حرکت به سمت پوششهاي جديد است. در حال حاضر قطعاتي در داخل کشور وجود دارند که با “پلاسما اسپري” تحت خلاء، پوشش داده ميشوند. هرچند که تجهيزات آن قبلاً خريداري شده است، ولي به طور متمرکز روي آن کاري صورت نگرفته است، لذا برنامه ريزي در اين زمينه نيز ضروري است.

منابع:

https://aviation.stackexchange.com/questions/14454/why-are-aircraft-turbine-blades-made-of-nickel-alloys

https://en.m.wikipedia.org/wiki/Snecma_M88

http://www.pw.utc.com/F119_Engine

https://github.com/vim-scripts/tube.vim/blob/master/plugin/tube.vim

https://en.m.wikipedia.org/wiki/GTRE_GTX-35VS_Kaveri

http://www.leteckemotory.cz/ciaf2007?en

https://en.m.wikipedia.org/wiki/Saturn_AL-31

http://thelibraryofmanufacturing.com/investment_casting.html

http://www.me-en.com/main/index.php/fa/87-persian-categories/persian-category4/307-2013-01-08-08-22-47

http://www.mapnablade.com/fa/index.php?option=com_content&view=article&id=80&Itemid=621